Regelmäßige Inspektion: Erstellen Sie eine Checkliste, die alle kritischen Inspektionspunkte abdeckt, einschließlich Riemenzustand, Spannung, Riemenscheibenausrichtung und Gesamtsystemintegrität. Dokumentieren Sie Inspektionsergebnisse systematisch und notieren Sie alle Anomalien oder Bereiche, die Ihrer Aufmerksamkeit bedürfen. Erwägen Sie den Einsatz digitaler Inspektionstools oder Zustandsüberwachungssysteme für mehr Effizienz und Genauigkeit.

Spannungseinstellung: Investieren Sie in Präzisionsspannwerkzeuge wie Spannungsmessgeräte oder Spannungsmessgeräte, um eine genaue und gleichmäßige Spannung aller Keilriemen sicherzustellen. Entwickeln Sie standardisierte Verfahren zur Spannungseinstellung unter Berücksichtigung von Faktoren wie Riementyp, -größe und Betriebsbedingungen. Erwägen Sie die Implementierung eines proaktiven Wartungsplans für die Spannung, der auf prädiktiven Analysen oder Zustandsüberwachungsdaten basiert, um spannungsbedingte Probleme vorherzusehen und zu beheben, bevor sie eskalieren.

Ausrichtung: Priorisieren Sie die präzise Ausrichtung der Keilriemenscheiben, um Riemenverschleiß, Vibrationen und Leistungsverluste zu minimieren. Nutzen Sie fortschrittliche Ausrichtungstechnologien wie Laserausrichtungssysteme, um eine Genauigkeit im Submikrometerbereich bei der Riemenscheibenausrichtung zu erreichen. Führen Sie umfassende Ausrichtungsprüfungen mit Spezialgeräten durch, um Fehlausrichtungsprobleme proaktiv zu erkennen und zu beheben. Implementieren Sie proaktive Maßnahmen, wie z. B. den Einsatz von selbstausrichtenden Riemenscheiben oder Spannvorrichtungen, um die Integrität der Ausrichtung über einen längeren Zeitraum aufrechtzuerhalten. Integrieren Sie die Überprüfung der Ausrichtung in routinemäßige Wartungsverfahren, um eine kontinuierliche Ausrichtungsgenauigkeit sicherzustellen.

Reinigung: Entwickeln Sie detaillierte Reinigungsprotokolle, die den Einsatz geeigneter Reinigungsmittel, Werkzeuge und Techniken zum Entfernen von Verunreinigungen von Keilriemen und Riemenscheiben spezifizieren. Erwägen Sie die Implementierung automatisierter Reinigungssysteme oder Förderbandreiniger für Großbetriebe, um den Reinigungsprozess zu rationalisieren und konsistente Ergebnisse sicherzustellen. Überprüfen Sie die Reinigungsgeräte regelmäßig auf Anzeichen von Verschleiß oder Fehlfunktionen und führen Sie bei Bedarf vorbeugende Wartungsarbeiten durch, um Leistung und Zuverlässigkeit zu optimieren.

Schmierung: Erstellen Sie ein Schmierungsmanagementprogramm für Keilriemenantriebssysteme, um die Reibung zu minimieren, den Verschleiß zu reduzieren und die Lebensdauer der Komponenten zu verlängern. Wählen Sie Schmierstoffe aus, die speziell für Keilriemenanwendungen entwickelt wurden, und berücksichtigen Sie dabei Faktoren wie Temperaturbereich, Belastbarkeit und Kompatibilität mit Riemenmaterialien. Nutzen Sie automatisierte Schmiersysteme oder zentrale Schmierstationen für eine effiziente und präzise Schmierstoffanwendung und minimieren Sie so das Risiko einer Über- oder Unterschmierung. Überwachen Sie den Schmierstoffzustand regelmäßig durch Ölanalysen oder Schmierstoffproben, um Verunreinigungen oder Verschlechterungen zu erkennen und bei Bedarf Korrekturmaßnahmen zu ergreifen.

Temperaturüberwachung: Setzen Sie fortschrittliche Temperaturüberwachungstechnologien wie Wärmebildkameras oder Infrarotsensoren ein, um die Temperaturen von Keilriemen und Riemenscheiben in Echtzeit zu überwachen. Integrieren Sie Temperaturüberwachungsdaten in vorausschauende Wartungssysteme, um potenzielle Probleme wie Überhitzung oder übermäßige Reibung zu erkennen, bevor sie zu Geräteausfällen oder -ausfällen führen. Führen Sie während der geplanten Wartungsintervalle regelmäßige thermische Inspektionen durch, um Trends oder Muster zu erkennen, die auf zugrunde liegende mechanische oder betriebliche Probleme hinweisen.

Ersetzen Sie beschädigte Riemen: Implementieren Sie eine proaktive Strategie für den Riemenaustausch, die auf zustandsbasierter Überwachung, prädiktiven Analysen oder historischen Leistungsdaten basiert, um die Riemenwechselintervalle zu optimieren. Legen Sie klare Kriterien fest, um zu bestimmen, wann ein Riemen ausgetauscht werden sollte, und berücksichtigen Sie dabei Faktoren wie Verschleiß, Beschädigung, Spannungsverlust und Betriebsstunden. Entwickeln Sie ein umfassendes Bestandsverwaltungssystem, um die Riemennutzung, den Austauschverlauf und die Ersatzteilverfügbarkeit zu verfolgen.

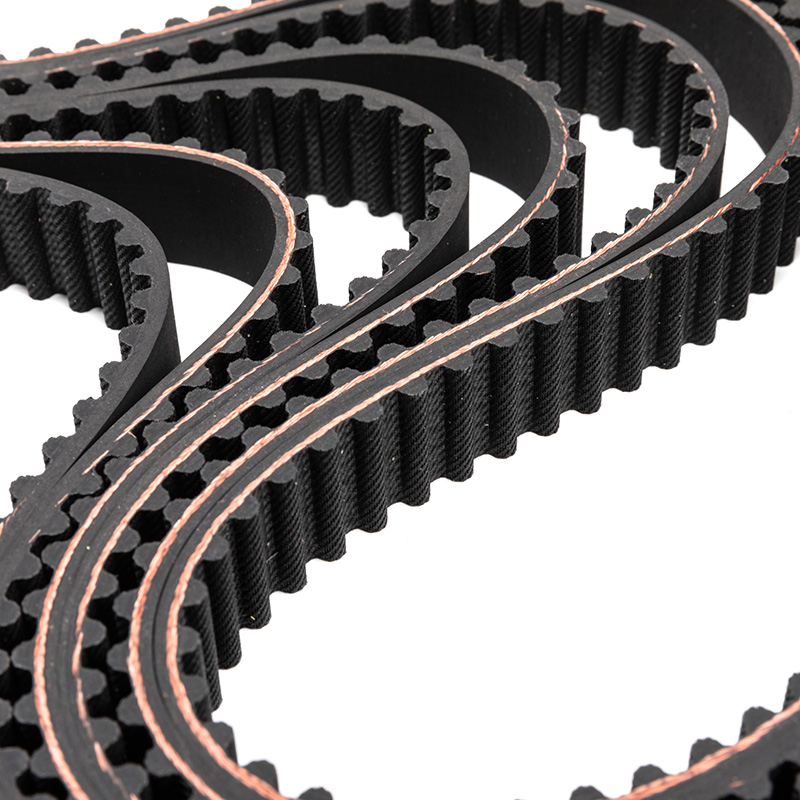

Kfz-Zahnriemen

Der Industriekeilriemen ist ein mechanischer Kraftübertragungsriemen, der mithilfe von Riemenscheiben zur Kraftübertragung von einem Gerät auf ein anderes verwendet wird. Es hat die Form eines V und besteht aus strapazierfähigem Gummi oder synthetischem Material.

Mehr anzeigen >>

Mehr anzeigen >> Mehr anzeigen >>

Mehr anzeigen >> Mehr anzeigen >>

Mehr anzeigen >> Mehr anzeigen >>

Mehr anzeigen >> Mehr anzeigen >>

Mehr anzeigen >> Mehr anzeigen >>

Mehr anzeigen >> Mehr anzeigen >>

Mehr anzeigen >> Mehr anzeigen >>

Mehr anzeigen >> Mehr anzeigen >>

Mehr anzeigen >> Mehr anzeigen >>

Mehr anzeigen >> Mehr anzeigen >>

Mehr anzeigen >> Mehr anzeigen >>

Mehr anzeigen >>